Antrieb auf die Hinterachse

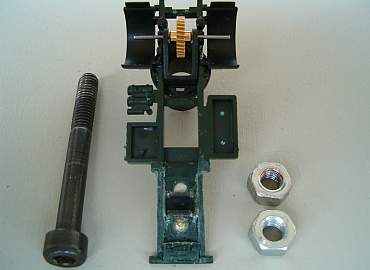

Das Standard - Schneckenrad aus Messing für

große Fahrzeuge, 30 Zähne, darunter die kurze

und die lange Schnecke aus Stahl, dass weichere Material gibt nach, so verschleißt das leichter auszuwechselnde Schneckenrad. Alle hier Modul

0,3 (Erklärung siehe Wikipedia).

Bei der Verwendung der darunter abgebildeteten Schnecke aus Messing (nicht von Faller) würden sich beide Teile gleichzeitig abnützen.

Es gibt bei Faller auch noch ein 24er Zahnrad,

aber, je kleiner hintere Zahnrad, desto schneller

fährt`s, daher ist es für kleine Räder.

Größere, 35 und mehr Zähne, erhältich bei Lemo

Solar. Passend für große Räder in Spezialfahr -

zeugen mit genug Platz, wird der Vorwiderstand

für dieDrehzahl des Motors kleiner.

Allerdings sind die Bohrungen mit 1,5mm Durch -

messer für unsere Achsen zu groß. Aufbohren

für vorhandene Messingrohre und diese verlöten

oben, oder wie unten, einkleben.

Dann aufbohren auf 1mm.

So haben wir es anfangs gemacht:

2 Felgen, 2 Räder Herpa auf den Felgen außen,

2 von Faller innen, 1 Zahnrad, 1 Achse, 1 Bohrer 1mm und eine qualitativ gute Rundzange 170mm (die kostet ca. 12 € und ist im Baumarkt nicht zu bekommen). Durch die runden Schnäbel der Zange wird die Achse ohne Verbiegen gequetscht, da die Krafteinleitung beidseitig auf der gleichen Höhe stattfindet.

Zunächst wird das Zahnrad auf 1mm aufgebohrt, sofern die Achsbohrung kleiner ist. Die Achse müsste idealerweise 1,0mm Durchmesser haben und 23mm lang sein (digitale Schieblehren zeigen allerdings bei Bohrer und Achse 0,98mm an...).

Auf der Achsmitte 11,5mm wird die Achse mit der Rundzange gequetscht. Nicht so kräftig wie links, lieber dreimal probieren, bis sich die Achse von Hand gerade nicht mehr in das Zahnrad einschie - ben lässt.

Nach einem Tipp von Paul Z. wird mit einem Sei -

tenschneider die Achse etwas angeschnitten,

so das die Achse nicht mehr ganz rund ist und im Zahnrad klemmt.

Als nächstes wird das Zahnrad in den Motorhalter eigesetzt, die Achse von Hand eingeschoben und dann wie abgebildet auf 2 Muttern M6 aufgelegt (gilt auch für den Flacheinbau), mit einem kleinen Hämmerchen über eine Inbusschraube (die ver - rutscht nicht beim Klopfen) und vorsichtig einge - schlagen, bis die Achsstummel beidseitig gleich lang sind. Für Flacheineinbau wird das komplette Aggregat vormontiert und von unten eingesetzt,

siehe auch andere Umbauten.

Die von Faller montierten Achsen klemmen auf voller Länge, zum Ausbau ist ein Spezialwerkzeug erforderlich siehe Werkzeug

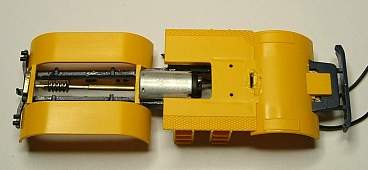

So sieht es dann fertig aus.

Einfacher geht's mit unserem Achdrücker, siehe

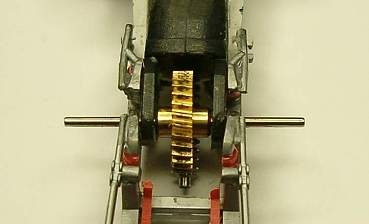

Einbaufehler:

Der Motor wurde zusammen mit dem Halter in

das Fahrgestell eingeklebt. Der erste Probelauf

ergab die dunkle Laufspur, die auf zu geringes

bzw. kein Spiel in Längsrichtung zwischen

Schnecke und Zahnrad hinweist. Folge: Durch

den zu hohen Druck verschleißt das (Messing)

Zahnrad sehr schnell (siehe Reparatur) und auch

die Motorlebensdauer wird durch die hohe Belas - tung verringert, daher erst Motor in den Halter

mit entsprechendem Spiel zwischen Schnecke und Zahnrad einkleben!

Etwas Tesa-Maler-Abklebeband zwischen die

Zähne gedrückt, und nach dem Aushärten des

Klebers ist das richtige Zahnflankenspiel einge -

stellt. Voraussetzung ist allerdings, dass der

Motor nicht auf Pressung eingesetzt wird.

Schnecke zu lang,

kürzen ist möglich

Links die Schnecke des 1. Sattelzugmaschinen - motors, Bohrung 0,8mm, daneben die große Serienausführung mit 1mm Bohrung.

Die Schnecke ist bei Faller vorn punktgeschweißt.

Links mit Seitenschneider gekürzt, letzter Gang

gequetscht, würde das Messing-Zahnrad beschä - digen.

Rechts abgefeilt, läuft ruhig. Der Stahl ist nicht

allzu hart, wegen der geringen Belastung auch

nicht erforderlich.

Zum Bau einer Kardanwelle ist ein Messingrohr innen >1mm sowie eine entsprechend lange Achse

benötigt,

ein Bohrfutter mit Schlüssel, hier von Röhm, 0,5

bis 6mm. In dieses wird das Rohr eingespannt

und mit Gefühl am Schlüssel gedreht.

Lieber 2 oder 3 mal ansetzen (beidseitig), bis

Motorwelle und Achse spielfrei passen.

Links vor dem Pressen rund, rechts danach drei - eckförmig gleichmäßig.

Kleben mit 2K blau, aber mit Fett auf dem letzten halben Millimeter!

Fertig zum Einbau - hier bei Kaelble 2.

Endlagerung hinten muss sein, sonst hebt die

Antriebsschnecke ab.

Eingepasst.